(新泰市锅炉压力容器检验所 山东 271200) 程和新 田洪根

2001 年 6 月,新泰市某化工厂连续两台化工用、同规格有机热载体夹套式搪玻璃反应罐在首次投用 16h 后,发现其内筒发生鼓包变形,搪玻璃衬里大片脱落。这一严重损坏事故造成两台搪玻璃反应罐报废,直接经济损失达 10多万元。

1、设备概况

两台夹套式搪玻璃反应罐由山东某化工设备厂于 2001 年 6 月出厂并安装首次使用。出厂技术资料齐全。基本参数为:设计压力:罐内 P= 0.6MPa,夹套P= 0.6 MPa;设计温度:罐内 200oC,夹套 200oC;介质:罐内为非极度或高度危害非易燃易爆介质,夹套内介质为水蒸汽。罐体内径1750mm,壁厚16mm,夹套内径1900mm,壁厚10mm;罐体容积5.22m 。材质为 Q235B。反应罐内装有锚式搅拌器。

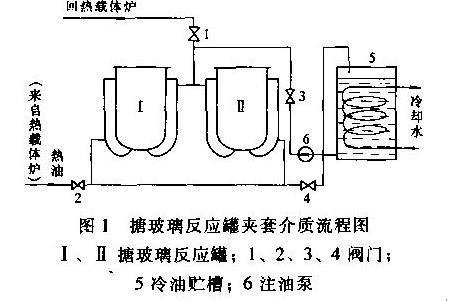

设备使用情况:使用单位基于罐内物料反应所需温度为200--230oC的工艺要求,考虑到夹套若用饱和蒸汽加热,则需较高工作压力等级(200 --230oC对应蒸汽饱和压力为1.3--2.8MPa),决定对原设计工艺进行改造,用有机热载体取代蒸汽,以降低运行压力。改造后的工艺如图 1所示。基本工艺过程为:有机热载体炉向反应罐夹套供热油(实际运行参数为 0.15MPa,230oC),加热16h后,关闭阀门 1、2,开启阀门3、4,启动注油泵,将贮油槽冷却油注入夹套(夹套冷却油进口压力实际为 0.4MPa,冷却油与夹套加热用导热油为同型号有机热载体),冷却物料。

2、设备破坏程度

经现场检查,两台反应罐鼓包变形程度相当,均位于罐体中下部。I 罐鼓包变形量为:罐高方向长 1460mm,罐周向长 1020mm,鼓包高度 70 mm,包顶实测最小壁厚 16.0mm,包顶周围为 15.8--16.3mm;Ⅱ罐鼓包变形量为:罐高方向长1060mm,罐周向长1030mm,鼓包高度75mm,包顶实测最小壁厚15.8mm,包顶周围 15.9--16.0mm。鼓包表面均已产生明显屈服拉伸迹象,并伴有裂纹,呈辐射状。

3、失效原因分析

两台反应罐内筒严重内凹变形,属内简在外压作用下的刚性失稳。失稳原因考虑因素有以下几点:①内筒材质及壁厚条件②夹套运行压力及温度条件③有机热载体。

(1)对内筒材质进行了化学成分分析,材质属 Q235B,金相检查无过烧,材质因素不是事故的直接原因。

(2)内筒许用外压力校核计算 :据实测 :内筒内径Di = 1752 mm,有效壁厚Se = 15.8mm,外径 Do= 1752 + 15.8 * 2 = 1783.6mm ( 取实测最小值),计算长度L=1933mm, 内筒无因次几何参数为:Do/Se=112.88,L / Do= 1.08,按实际操作温度 230oC ,查得系数 A为 A=0.00102,查材料温度曲线得系数 B= 98则内筒实际许用外压力[P]为[p]= B*Se/Do= 0.868,失稳临界外压力Pcr为Pcr=3[p]=2.6MPa,夹套运行中,有机热载体加热时的压力为 0.15MPa,冷却时,夹套压力为 0.4 MPa,均小于[ P ]值,且远小于 Pcr值,虽温度 230oC 已超过设计温度 200oC,但也不足以使内筒失稳。可见,夹套正常压力和温度及反应罐壁厚因素不是失稳的直接原因。

(3)有机热载体因素

反应罐夹套有机热载体为道生油,据出厂资料介绍,最高工作温度为320oC ,由于有机热载体具有较高的沸程,可以在很低的压力下被加热到很高工作温度,且热稳定性较好,已被广泛用于传递热量的中间媒介。然而水分是有机热载体中的有害成分。如油中含有水分,当温度 100oC以上时,水分即汽化,产生高压,引起设备超压、损坏,甚至爆炸。因此,使用前对有机热载体必须进行严格的脱水处理。据事故调查了解到,反应罐加热系统( 有机热载体炉、夹套及连接管网组成的密闭系统 )内有机热载体油在反应罐投料前,随着有机热载体的缓慢升温,已进行了4 天的脱水处理,因此,物料投人并反应加热期间,反应罐运转正常。据操作人员反应,冷油贮槽内的有机热载体未进行任何脱水处理,当反应罐物料反应完毕,切断阀门1、2,接通阀门3、4,开启注油泵向罐内夹套注人冷油进行冷却时,操作人员听到夹套内传来沉闷的“落锤”声。显然,未经脱水的有机热载体进人夹套内时,夹套内温度高达 230oC,导热油中的水分受热剧烈汽化,体积迅急膨胀,压力急剧升高产生了水击。从饱和水蒸汽物理性质表不难查到,230oC 对应的饱和蒸汽压力为 2.8MPa,已超过内筒外压临界失稳压力 Per =2.6MPa。因此,冷却用有机热载体未经脱水处理,产生水击,压力急剧升高,是反应罐内筒失稳事故的直接原因。在管理方面,使用单位不熟悉有机热载体油的特性,无严格的规章制度和相应操作规程,也是事故发生的重要原因。

4、防范措施

通过对以上分析可知,为避免类似事故的再次发生,应注意以下几点:

(1)改变固定式压力容器的使用条件(介质、温度、压力、用途等)时,使用单位应征求原设计单位和当地安全监察机构的意见,不得盲目改变。

(2)使用单位必须充分掌握压力容器运行特点和工作介质的特性,建立、健全压力容器安全管理规章制度,明确安全操作程序、注意事项和工艺控制指标,强化岗位责任落实。

(3)强化压力容器操作人员专业知识和安全操作技能培训,坚持持证上岗制度,同时加强责任心,严防违章操作。

转载于《中华搪玻璃网》