| 一、概 述

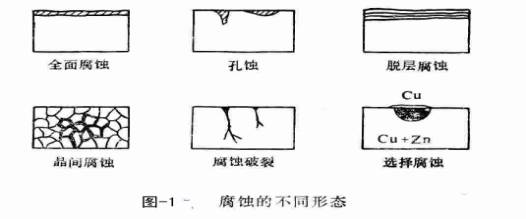

金属腐蚀的形态可分为全面(均匀)腐蚀和局部腐蚀两大类。前者较均匀地发生在全部表面,后者只发生在局部。例如孔蚀,缝隙腐蚀,晶间腐蚀,应力腐蚀破裂,腐蚀疲劳,氢腐蚀破裂,选择腐蚀,磨损腐蚀,脱层腐蚀等(图-1)。

一般局部腐蚀比全面腐蚀的危害严重得多,有一些局部腐蚀往往是突发性和灾难性的。如设备和管道穿孔破裂造成可燃可爆或有毒流体泄漏,而引起火灾、爆炸、污染环境等事故。根据一些统计资料,化工设备的腐蚀,局部腐蚀约占70%。均匀腐蚀虽然危险性小,但大量金属都暴露在产生均匀腐蚀的气体和水中,所以经济损失也非常惊人。

二、全面(均匀)腐蚀

金属表面的全部或大部都发生腐蚀,腐蚀程度大致是均允的。一般表面覆盖一层腐蚀产物膜,能使腐蚀减缓,高温氧化就是一例。又如易钝化的金属如不锈钢、钛、铝等在氧化环境中产生极薄的钝化膜,具有优良的保护性,使腐蚀实质上停止。铁在大气和水中产生的氧化膜(锈)保护性很低。一般均匀腐蚀很严重。

也有些均匀腐蚀不产生表面膜,如铁在稀硫酸或盐酸中全面迅速溶化。无膜全面腐蚀很危险,但在现实生活中很少发生,除非选材严重错误,例如选用铁或铝设备贮运盐酸等。

均匀腐蚀的程度可以用腐蚀率来表示。常用两种单位,一是单位时间内,单位表面积上损失的重量,以g/(m2·h)计;另一是单位时间内腐蚀的平均厚度,以mm/年计。二者换算关系如下:

lmm/年=8.76g/(m2 ·h)x 1/d

上式中 d—材料的密度。

由厚度腐蚀率可以估算设备的预期寿命,一般应用得更广泛。

三、孔 蚀

孔蚀是高度局部的腐蚀形态。金属表面的大部分不腐蚀或腐蚀轻微, 只在局部发生一个或一些孔。孔有大有小,一般孔表面直径等于或小于孔深,但也有坑状碟形浅孔(图一2)。小而深的孔可使金属板穿透,引起流体泄漏、火灾、爆炸等事故,它是破坏性和隐患最大 的腐蚀形态之一。

孔蚀发生于易钝化的金属,如不锈钢、钛铝合金等,因为表面覆盖强保护性的钝化膜, 腐蚀很微,但由于表面局部可能存在缺陷(露头的螺位错、痕、非金属夹杂物等),溶液内又存在能破坏钝化膜的活性离子(Cl-,Br-),钝化膜在局部破坏,微小破口暴露的金属成为电池的阳极,周围广大面积的膜成为阴极,阳极电流高度集中,使腐蚀迅速向内发展,形成蚀孔。 孔形成后,孔外部为腐蚀产物阻塞,内外的对流和扩散受到阻滞,孔内形成独特的闭塞区(亦称闭塞电池),孔内的氧迅速耗尽,只剩下金属腐蚀的阳极反应,阴极反应氧离子化完全移到孔外侧进行。因此孔内很快积累了带正电的金属离子为了保持电中性、带负电的Cl、从孔外迁移人孔内、Cl- 增浓,金属离子水解产生H+,孔内pH值下降。H+和Cl-形成腐蚀强烈的盐酸,如下式:

m++Cl-+H20=MOH↓十H+十Cl-

闭塞区内溶液组成(H+,Cl-)和区外迥然不同。图--2示出这个变化的各阶段。当区内pH值下降到某一临界值,腐蚀率突然上升,形成加速腐蚀,孔内产生阴极放氢反应,孔蚀由闭塞区酸性电池控制。

蚀孔形成以后,是否深入发展直至穿孔,由于影响因素复杂,现在还难以预测。一般如孔少,电流集中,深入发展的可能性大;如孔多又较浅,闭塞程度不大,危险性也较小。

a---钝化膜局部破裂;b---膜破口腐蚀闭塞区内金属离子增浓;c---阴离子 进入闭塞区,金属离子水解,pH下降;d---裂缝内产生自催化加速腐蚀过程, H在尖端析出,渗入裂缝前缘,使金属脆化。

四、缝隙腐蚀

是孔蚀的一种特殊形态,发生在缝隙内(如焊、铆缝、垫片或沉积物下面的缝隙),破坏形态为沟缝状,严重的可穿透。缝隙内是缺氧区,也处于闭塞状态,缝内pH值下降,浓度增大。常有一段较长的孕育期,当缝内pH值下降到临界值后,与孔相似,也产生加速腐蚀(图--2)。一般在含Cl-溶液中最易发生。有效的防止方法是消除缝隙。

五、脱层腐蚀

在金属层状结构层与层之间产生腐蚀,先垂直向内发展,然后改变方向,有选择地腐蚀与表面平行的物质。腐蚀产物的膨胀力使未腐蚀的表层成层状脱离(图--1)。

六、晶间腐蚀

腐蚀从表面沿晶粒边界向内发展,外表没有腐蚀迹象,但晶界沉积疏松的腐蚀产物。由金相显微镜可看到晶界呈现网状腐蚀(图2--3)。严重的晶间腐蚀可使金属失去强度和延展性,在正常载荷下碎裂。

|

|

|

图2--3 晶间腐蚀

(Cr18Ni8Ti不锈钢在 HCl—空气-H2O—丁烷混合气中,700℃)

|

晶间腐蚀是晶界在一定条件下产生了化学和组成上的变化,耐蚀性降低所致,这种变化通常是由于热处理或冷加工引起的。以奥氏体不锈钢为例,含铬量须大于11%才有良好耐蚀性。当焊接时,焊缝两侧2~3mm处可被加热到400~910℃,在这个温度(敏化温度)下晶界的铬和碳易化合形成Cr3C6,Cr从固溶体中沉淀出来,晶粒内部的Cr扩散到晶界很慢,晶界就成了贫铬区,铬量可降到远低于11%的下限,在适合的腐蚀溶液中就形成“碳化铬晶粒(阴极)--喷铬区(阳极)”电池,使晶界贫铬区腐蚀。

奥氏体不锈钢晶间腐蚀在工业中较常见,危害也最大。防止方法有:①“固溶淬火”处理,将已产生贫铬区的钢加热到1100℃左右,使碳化铬溶解,水淬,迅速通过敏化温度区,使合金保持含Cr的均一态。②钢中加入少量更易生成碳化物的元素钛或铌。③碳含量降低到0.03%以下,从晶界沉淀的铬量就很少。

七、选择性腐蚀

工业合金含有不同成分和杂质,具有不同的结构,耐蚀性也有差别。在一定溶液中,有些活性组分溶出,剩下疏松的不活泼组分,强度和延性完全丧失。这类选择性腐蚀的常见例子是黄铜脱锌。锌溶人溶液,黄铜表面覆盖一层疏松的红色薄膜。实际上铜也溶解,但其后又沉积在合金表面上。除均匀的层状脱锌外,还有局部的塞状脱锌(见图一1)。提高铜含量(红黄铜:Cu85%)可防止脱锌,加入1%锡,或少量砷、锑、磷也能改善对脱锌的抗力。

灰铸铁的石墨化也是选择性腐蚀,铁腐蚀浸出,剩下石墨网状体,严重失去强度。球墨或延展性铸铁因为不存在残余物联系在一起的网状结构,所以不产主石墨化。

八、磨损腐蚀

1.冲击腐蚀

金属表面受高流速和湍流状的流体冲击,同时遭到磨损和腐蚀的破坏,称为磨损腐蚀。冲击腐蚀是磨损腐蚀的主要形态。金属在高速流体冲击下,保护膜破坏,破口处裸金属加速腐蚀。如果流体中含有固体颗粒,磨损腐蚀就更严重。它的外表特征是:局部性沟槽、波纹、圆孔和山谷形,通常显示方向性。暴露在运动流体中的设备如:管、三通、阀、鼓风机、离心机、叶轮、换热器、排风筒等都能产生冲击腐蚀。软金属如铜和铅更为严重。

冲击腐蚀多发生在流体改变方向的部位。如弯头、三通、旋风分离器,容器内和入口管相对的部位。冷凝器和换热器管束入口处,流体由大截面进入小口,产生湍流,在管入口数十毫米处常发生严重腐蚀。

防止冲击腐蚀可以选用耐磨损较好的材料,如20号合金优于18/8不锈钢,90Cu/10Ni优于70Cu/30Ni(海水中),也可改进设计、改变环境、或用涂层和阴极保护等。

2.空泡腐蚀

空泡腐蚀简称空蚀或气蚀,是磨损腐蚀的一种特殊形态。在高速液体中含有空泡,使磨损腐蚀十分严重。空泡的形成是由于液体的湍流或温度变化引起局部压力下降,空泡内只含少量水汽,存在时间非常短暂,气泡破裂时产生冲击波压力可高达4000atm,使金属保护膜破坏,并可引起塑性形变,甚至撕裂金属粒子。膜破口处裸金属受腐蚀,随即重新生膜。在同一点上又形成新空泡,又迅即破裂,这个过程反复进行(图2--4),结果金属表面生成致密而深的孔,外表很粗糙。泵叶轮和水力透平机等常产生空蚀。

防止空蚀可改进设计,以减小流程中流体动压差,也可选用较耐空蚀的材料或精磨表面,因为光洁表面不提供形成空泡的核点。用弹性保护层(塑料或橡胶)或阴极保护也有效。

3.摩振腐蚀

它也是磨损腐蚀的一种特殊形态,是指承受载荷、互相接触的两表面由于振动和滑动(反复的相对运动)引起的破坏,也称微振腐蚀。摩振腐蚀的危害非常大,既破坏了精密的金属部件,产生的氧化锈泥常将部件锈死,还会使接触面超过容许公差,产生的蚀孔还会引起疲劳破裂。

摩振腐蚀最常见的例子是滚珠轴承套与轴之间,也发生在引擎、机车部件、螺栓连接的部件等处。它的必要条件是反复的相对运动,位移小至10-8cm即可引起破坏。例如在远距离铁路和轮船运输中的汽车轴,表面承受载荷,又发生连续轻微振动,将产生摩振腐蚀。它不发生在连续运动的表面上。正常行驶的汽车因为轴承表面间的相对运动非常大(旋转),就不发生这种腐蚀。

摩振腐蚀的原因是摩振作用破坏了金属保护膜,裸金属迅速氧化,磨损和氧化反复进行,使破坏加剧。另外,金属表面因受压产生冷焊或熔化,其后由于相对运动使金属碎粒脱落,并迅速氧化。二者都产生氧化锈粒,破坏金属界面。氧在摩振腐蚀中很重要,但也有些摩振腐蚀不需要氧。

防护方法可在接触表面涂润滑油脂,可减小摩擦,并排除氧,如果表面同时磷化更有效。还可选用硬质合金,喷丸处理或冷加工以提高表面硬度等。

九、应力腐蚀破裂

合金在腐蚀和一定方向的拉应力同时作用下产生破裂,称为应力腐蚀破裂。裂缝形态有两种:沿晶界发展,称晶间破裂;缝穿过晶粒,称穿晶破裂,也有混合型,如主缝为晶间型,支缝或尖端为穿晶型(图2--5),它是最危险的腐蚀形态之一,可引起突发性事故。

应力腐蚀破裂有一些特征:

① 必须存在拉应力(如焊接、冷加工 产生的残余应力),如果存在压应力则可抑制这种腐蚀。

|

|

|

|

|

a.晶间腐蚀

(Cr18Ni9敏化不锈钢在3%NaCl溶液中,90℃)

|

b.穿晶腐蚀

(Cr18Ni9Ti不锈钢在C1-溶液中)

|

c.混合型破裂

(Cr18Ni9不锈钢)

|

②只发生在一定的体系,如奥氏体不锈钢/C1-体系,碳钢/NO-3体系,铜合金/NH+4体系等。

应力腐蚀的机理很复杂,按照左景伊提出的理论,破裂的发生和发展可区分为三个阶段:

1.金属表面生成钝化膜或保护膜;

2.膜局部破裂,产生蚀孔或裂缝源;

3.裂缝内发生加速腐蚀,在拉应力作用下,以垂直方向深入金属内部。

产生应力腐蚀必须满足上述三个阶段的生成环境。以奥氏体不锈钢/C1-体系为例,环境中必须含有C1-和氧,因为奥氏体不锈钢在含氧环境内很容易钝化,满足了条件1; C1-是破钝剂,在应力作用下,膜的局部缺陷处很容易破裂,满足了条件2;裂缝内形成闭塞区,pH值下降,Cl-从外部迁入增浓、pH值下降到1.3以下,腐蚀加速,这和孔蚀相同。裂缝尖端产生了氢,引起局部脆化,在拉应力作用下发生脆性破裂,然后裂尖又进入酸性溶液;裂缝在腐蚀和脆裂的反复作用下迅速发展(见图一2)。

防止应力腐蚀的方法有以下一些:进行热处理以消除部件的应力;改进设计结构,避免应力集中于局部,设计中选用的载荷应低于产生应力腐蚀的临界值;表面用喷丸处理产生压应力,采用电化学保护、涂料、或缓蚀剂等。

十、腐蚀疲劳

腐蚀和交变应力(应力方向周期性变化,亦称周期应力)共同作用引起的破裂,称为腐蚀疲劳。在无腐蚀时,金属受交变应力作用将产生疲劳破裂。对于铁合金,承受的应力有一临界值,如低于此值,即使经无限周期也不会疲劳破裂。此值称为疲劳极限。非铁金属如铝、镁,没有疲劳极限,但抗疲劳性能也随应力减小而增大。通常规定在106周期不产生疲劳破裂的临界应力值为疲劳极限。在腐蚀环境中疲劳极限大大下降(图2--6),因而在较低的应力和较短的周期内就发生疲劳破裂。

腐蚀疲劳的外形特征是:产生众多深孔,裂缝可以有多条,由蚀孔起源以和应力垂直的方向纵深发展,是典型的穿晶型,设有支缝,缝边呈现锯齿形。振动部件如泵轴和杆、螺旋桨轴、油气井管、吊素以及由温度变化产生周期热应力的换热管和锅炉管等,都容易发生腐蚀疲劳。腐蚀疲劳最易发生在能产生孔蚀的环境中,无疑,蚀孔起了提高应力的作用。周期应力使保护膜反复局部破裂,裂口处裸金属遭受不断腐蚀。与应力腐蚀不同,腐蚀疲劳对环境没有选择性。氧含量、温度、pH值和溶液成分都影响腐蚀疲劳。阳极极化将促进腐蚀疲劳。

防止方法:改进设计或进行热处理以消除和减小拉应力,表面喷丸处理产生压应力,电镀锌、铬、镍等,但电镀时注意镀层中不可产生拉应力,也不可有氢渗入。也可用缓蚀剂和阴极保护。

十一、氢腐蚀

1.氢鼓泡

对低强度钢,特别是含大量非金属夹杂时,溶液中产生的氢原子很容易扩散到金属内部,大部分H通过器壁在另一侧结合为H2逸出,但有少量H积滞在钢内空穴,结合为H2,因氢分子不能扩散,将积累形成巨大内压,使钢表面鼓泡,甚至破裂。

当环境中含有硫化物、氰化物、含磷离子等阻止放氢反应的毒素,氢原子就会进入钢内产生鼓泡。石油工业物料常含有上述毒素,氢鼓泡是常见的危害。防止方法:除去这类毒素最为有效;也可选用无空穴的镇静钢以代替有众多空穴的沸腾钢。此外,可采用氢不易渗透的奥氏体不锈钢或镍的衬里,或橡胶,塑料、瓷砖村里、加入缓蚀剂等。

2.氢脆

在高强钢中晶格高度变形,当H进入后,晶格应变更大,使韧性及延展性降低,导致脆化,在外力下可引起破裂。不过在未破裂前氢脆是可逆的,如进行适当的热处理,使氢逸出,金属可恢复原性能。一般钢强度越高,氢脆破裂的敏感性越大。它的机理还不十分清楚,有各种理论,如:氢分子聚积造成巨大内压;吸附氢后使表面能降低,或影响了原子键结合力,促进了位错运动等。一些迹象表明,铁素体和马氏体铁合金在裂缝尖处与氢产生了反应,钛、钽等易生成氢化物的金属,在高温下容易与溶解的氢反应,生成脆性氢化物。高温下氢还能造成脱碳。

进入金属的氢常产生于电镀、焊接、酸洗、阴极保护等操作中。应力腐蚀的裂尖酸化后,也将产生氢脆,但阳极腐蚀,已造成永久性损害,与单纯氢脆有别。氢脆与钢内空穴无关,所以防止方法与防氢鼓泡稍有不同:在容易发生氢脆的环境中,避免使用高强钢,可用Ni、Cr合金钢;焊接时采用低氢焊条,保持环境干燥(水是氢的主要来源);电镀液要选择,控制电流;酸洗液中加入缓蚀剂。氢已进入金属后,可进行低温烘烤驱氢,如钢一般在90~150℃脱氢。

|