|

搪玻璃设备诸多的爆瓷原因中,鱼鳞爆瓷是比较普遍危害也是最大的。鱼鳞爆瓷主要是由基体金属中的氢作用导致的爆瓷,会给搪玻璃设备制造企业及化工企业造成巨大的经济损失,为此研究鱼鳞爆瓷产生的机理、分析氢产生的时机以及制定相应的预防和应对措施至关重要。

一、 鱼鳞爆瓷的产生机理及危害

在胎体钢板制造、储运以及搪玻璃设备的制造、使用过程中,会因为各种原因产生氢原子,一部分氢原子结合成氢分子扩散到空气中,还有一部分氢原子渗透到钢板内部在钢板内空穴积滞结合为氢分子,另外,高温烧成过程时钢板也能大量吸收空气中的氢气。随着积滞在钢板空穴内氢气量的增加将形成高达110个大气压或更高的内压, 致使钢板表面出现鼓泡甚至破裂以至搪玻璃瓷层出现鱼鳞状的爆瓷,也就是人们常说的鱼鳞爆瓷。 致使钢板表面出现鼓泡甚至破裂以至搪玻璃瓷层出现鱼鳞状的爆瓷,也就是人们常说的鱼鳞爆瓷。

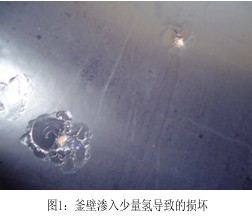

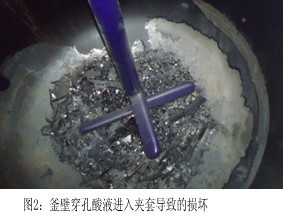

鱼鳞爆瓷通常在完整的瓷面上出现半月状的深陷点,爆瓷部位有的保留底釉层、有的连底釉层一起脱落,随着瓷层厚度、氢气渗入钢板空穴量的增加,其爆瓷面积也随之增大。搪玻璃设备在制造过程中出现鱼鳞爆瓷,弥补制造缺陷需要增加搪烧次数,必然增大搪玻璃设备公差变形, 使搪玻璃设备成品率降低;搪玻璃设备在投入使用后,即便出现很小面积的鱼鳞爆瓷若不能及时发现并修理,造成的后果是很严重的,轻者设备爆瓷穿孔,重者酸液进入换热循环系统致使整个生产线的所有搪玻璃设备产生鱼鳞爆瓷。 使搪玻璃设备成品率降低;搪玻璃设备在投入使用后,即便出现很小面积的鱼鳞爆瓷若不能及时发现并修理,造成的后果是很严重的,轻者设备爆瓷穿孔,重者酸液进入换热循环系统致使整个生产线的所有搪玻璃设备产生鱼鳞爆瓷。

二、 氢的产生时机

1、水与碳或铁高温产生氢

搪玻璃设备制造过程中,为了减少CO、CO2、H2等气体的产生,需要预烧钢坯使其钢板表面处于零碳状态,而钢板深层依然含碳。在以后多次的涂搪中,游离的碳原子在高温时会产生移动,即从含碳浓度高的一侧向浓度低的一侧扩散,内部的碳会逐渐扩散到已经脱碳的钢板表面。在钢材制造、搪玻璃设备胎体焊接以及烧成的高温过程中,会有水蒸气与钢板表面的碳、铁反应生成氢,一部分氢原子渗入到钢铁内部,在钢铁内部空穴内积滞形成氢气(反应式如下)。

Fe + H2O  Fe3O4 + H2 C + H2O Fe3O4 + H2 C + H2O CO + H2 CO + H2

各个高温过程中产生水蒸气的时机如下:

(1)透水性是钢材固有的特性,钢材中的锰、硫含量增加,其透水性也相应增加,资料表明钢材中锰含量大于0. 6%、硫含量大于0.055%时其透水性急剧增加。由于钢材具有透水性,在储存、运输以及搪玻璃设备制造时雨水、空气中的水分、釉浆喷涂层中的水会进入钢材,钢材中的水在焊接、烧成时汽化成水蒸气,水蒸气与碳、铁反应有氢生成。另外,胎体焊接时焊条未烘干,焊条中的水分在高温下也会变成水蒸气,使焊缝部位的渗氢量增加。

(2)热轧钢制造过程中,因为钢板反复接触水性高温润滑液,致使大量的水蒸气与碳、铁反应有氢生成。

(3)钢板中氢的吸收量与烧成炉内水蒸气分压的平方根成正比、与烧成温度有指数关系。烧成炉炉壁潮湿,釉浆喷涂层没有彻底烘干就进入高温烧成炉搪烧,使用煤、油做热源的烧成炉预烧铁坯和烧制搪玻璃设备,都能增加烧成炉内的水分含量,烧成炉内的水蒸气与碳、铁反应生成氢。

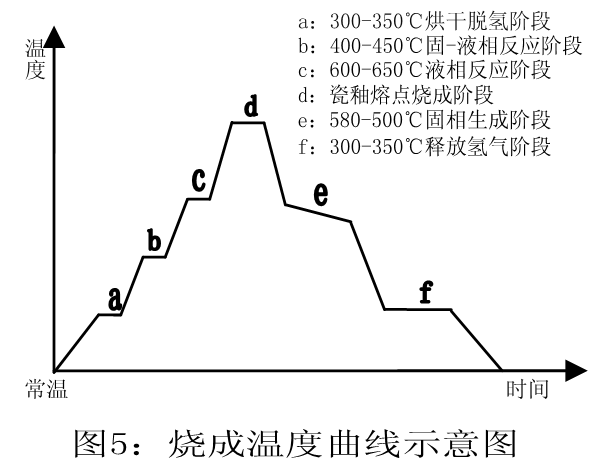

(4)为了促进釉浆的悬浮、克服沉淀,使釉浆喷涂层有一定的粘合强度,制造瓷釉时需要加入含有结构水的粘土。釉粉与水(酒精)混合配成的釉浆喷涂于钢板上,釉浆喷涂层中的水份在烘干过程中基本可以除去,但粘土中的结构水要在450~700℃时才能大量释放,到900℃时释放完毕。粘土中的结构水在高温烧成过程中,释放出来的水形成水蒸气与碳、铁反应有氢生成。

2、钢板与酸反应产生氢

钢板储运过程中遇有酸雨,搪玻璃设备胎体预处理时钢板酸洗,釜壁穿孔酸液进入换热循环系统,导热媒介呈酸性、夹套除垢使用酸性除垢剂以及酸液滴撒到搪玻璃设备釜盖外壁,都能产生大量的氢,一部分氢原子会渗入钢铁内部,在钢铁内部空穴内积滞形成氢气。

3、高温过程中钢板吸收氢

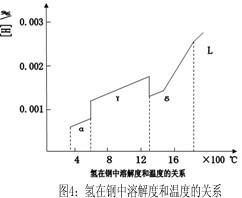

钢材中氢气排放和吸收的过程是随着温度的变化而变化的。350℃以内钢材中的氢气是排放的过程,超过350℃以后钢材中的氢气是吸收过程。350℃以后尽管钢材也有氢气排放,吸收氢气的量要大于排放的量,350℃以内氢气的排放程度和350℃以上氢气的吸收程度随着温度的增高而增高。在钢材的冶炼、胎体焊接、搪玻璃设备烧成过程的高温中,大气中的氢气会被钢材大量吸收。

三、 鱼鳞爆瓷的预防与应对

搪玻璃设备鱼鳞爆瓷给搪玻璃设备制造企业及用户带来的损失是极大的,预防和克服鱼鳞爆瓷的关键是减小制品中氢的含量,尽可能杜绝氢的产生、制止渗入的氢在钢中积聚和创造易于排除氢气的条件。具体措施如下:

1、搪玻璃设备胎体制作使用专用钢

搪玻璃设备制造所用的钢材应该使用搪玻璃专用钢。在制造搪玻璃专用钢时应按标准控制钢材中锰与硫的含量,使锰小于0.6%、硫小于0.04%,添加钛元素使钛与碳质量比例控制在4~8,降低钢材的透水率及钢材空穴内的积滞氢气。钛会在高温时与碳生成TiC,大量地减少了搪烧时金属与非金属界面上生成的CO、CO2、H2气体,同时TiC还能捕捉渗入钢材中氢原子,使钢材界面生成氢原子、空穴内积滞氢气的几率降低。

2、搪玻璃设备制作使用优质瓷釉

瓷釉作为搪玻璃设备制造的基础材料,性能的优劣与搪玻璃设备的成品质量有着直接的关系。熔制瓷釉时在配料中加入降低瓷釉熔点的材料,将高温瓷釉改变为低温或中温瓷釉可大大降低烧成温度,减少搪玻璃设备烧成过程中釜体钢板的吸氢量。另外,在瓷釉配方中加入阻氢剂,使瓷釉具有阻止氢生成的作用,也能降低钢材内部的氢气浓度。

3、降低胎体钢板和焊条内的水分含量

钢材的透水性是客观存在的,调整钢材中锰、硫含量能降低钢材的透水性,但不能根本杜绝钢材吸收水分。搪玻璃设备胎体焊接所用的焊条使用前完全烘干,使用乙醇替代水配制釉浆,烧成曲线升温过程时在300℃~350℃以内保温一段时间,完全烘干釉浆喷涂层和胎体钢板后再升高烧成温度,都能释放焊条和钢板中的水分,减少制品鱼鳞爆瓷的发生。

4、降低烧成炉内气体水分的含量

搪玻璃设备制造所用的烧成炉内水蒸气分压的平方根与胎体钢板吸氢量成正比,炉内水蒸气应尽可能少,烧成炉还要保持氧化气氛,使SO2、CO2、NO2气体控制在最小限度内,最大限度减少氢的生成。潮湿的烧成炉炉体完全干燥后再使用,使用电炉替代煤、油烧成炉,都能大大的降低烧成炉内气体水分的含量,进而减少制品鱼鳞爆瓷的发生。

5、搪烧过程中排放胎体钢板中的氢

钢材内的氢气排放在300℃~350℃是最快的。搪玻璃设备瓷层应设计合理、厚度适当且均匀,设计烧成曲线时应有保温脱氢阶段,使钢中大量吸附的氢气逸出。国际上烧成技术“搪烧后缓冷”中的“缓冷”除去释放应力温度段保温外,还要在300℃~350℃保温一段时间,最大限度释放钢板中的氢气。

6、加强管理杜绝酸性物质接触胎体钢板

搪玻璃设备胎体钢板在储运、制造、使用中会因为接触酸性物质导致鱼鳞爆瓷的发生,其应对措施一是在钢板储运时避免接触酸雨以及钢板预处理尽量避免酸洗;二是加强设备使用过程中的检验,对搪玻璃设备爆瓷做到早发现早处理,尽可能避免釜壁穿孔的发生。发现釜壁穿孔酸液进入夹套要立刻关停循环系统并放料,用碱性溶液清洗穿孔设备夹套和整个循环系统;三是循环系统加装PH值检测报警仪或定期人工检测导热媒介的PH值,防止导热媒介呈酸性造成的大面积爆瓷。导热媒介呈酸性时要加入少量的碱使PH值大于7,夹套除垢时应采用中性除垢,杜绝酸性除垢;四是从“跑”、“冒”、“滴”、“漏”抓起,杜绝酸液流淌、滴撒到釜盖外壁,发现釜盖有酸液要及时清洗。

总结

在钢材制造、储运、设备胎体制作、预处理以及搪玻璃设备烧成、使用各个阶段,会因为各种原因导致搪玻璃设备产生鱼鳞爆瓷,根据产生氢的时机采取相应的对策并加以实施,搪玻璃设备鱼鳞爆瓷产生的几率就能大大减少或杜绝,长久以往提高搪玻璃设备制造企业的效益、降低化企业的损耗就会落到实处。

|